PEM电解槽制造及其结构原理简介及膜电极制备工艺汇总

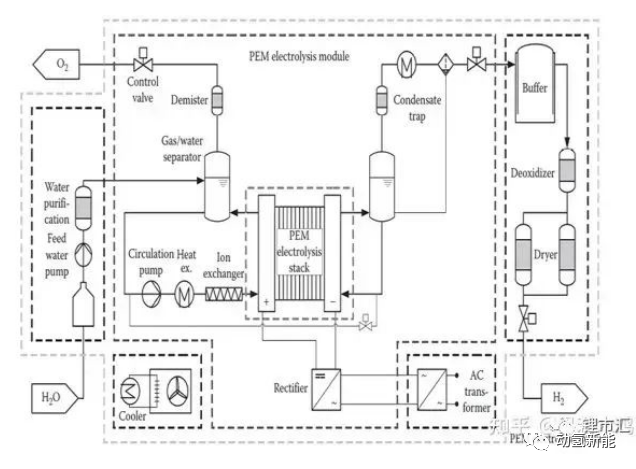

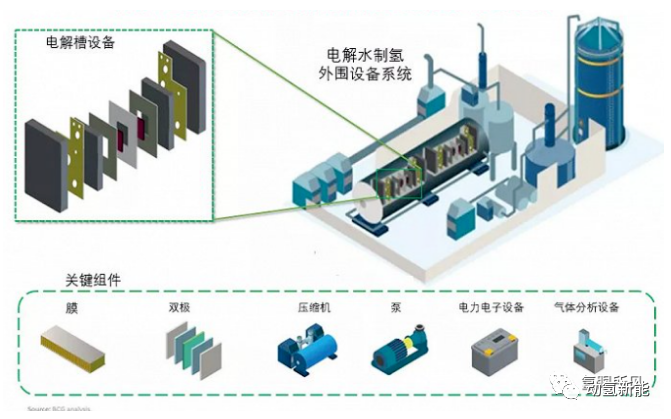

01 PEM电解系统基本架构原理图

PEM电解系统的基本架构设计原理图。PEM电解系统的布局和架构设计没有通用标准,但该图包括此类系统的所有相关部件和子系统。它类似于碱性电解系统,但由于不存在碱液作为液体电解质,因此不需要气体洗涤器等部件。PEM电解系统的复杂度相比碱性系统因此较低。

PEM电解系统的一般架构原理图

尽管每个EL系统的布局设计与其他系统都存在不同,但EL系统及其子系统的典型系统边界依然值得探讨。根据上图,EL系统主要由三部分组成。PEM电堆是一个化学反应器(chemical reactor),其中水在直流电的作用下分解成氢气和氧气。

PEM电解系统包括所有外围BOP组件,能够保证在所需的操作条件(如温度和压力)下正确操作电堆,并为电堆提供反应物并去除副产物。整流器将输入的交流电转换为稳定的直流电流。阳极侧至少包含一个水泵、一个热交换器、一个去离子器(主要安装在旁路中)、一个气水分离器、一个除雾器和一个控制阀等。

阳极侧BOP组件:

给水供应连接到阳极,因水在阳极侧消耗;

在大多数情况下,上升气体(ascending gases)迫使两相流的自然对流足以为电堆供水。但是,水泵的固定水流量对于确保电堆冷却也至关重要;

需要去离子器来捕获重金属阳离子,例如铁、铬和镍等。这些阳离子可能来自于外围的辅助部件(BOP)或是电堆内金属成分的腐蚀性产物;

气水分离器位于电堆上方,分离来自电堆出口的氧气和水的两相流。根据气水分离器内部的部件设计,安装热交换器和挡板来调节水的温度并降低氧气的气溶胶含量(aerosol content of oxygen);

随后,气体流经除雾器(coalescent filter,聚结过滤器),以将留存在氧气流中的细小液滴去除;

除雾器后面的控制阀用于调节氧气侧压力。

阴极侧BOP组件:

在大多数情况下,阴极侧不需要水泵。但是,通过电渗透拖拽力从阳极传输到阴极的水需要与氢气分离并在阴极侧被收集。为此,需要在阴极侧安装一个带除雾器的较小的气/水分离器。

随后,在控制阀之前放置一个热交换器和冷凝水收集器(a condensate trap)以降低露点。最后通过排水阀及液位控制,水被输送回阳极。PEM电解系统还包含根据安装地点和应用所需的其他辅助子系统。

其他辅助子系统:

根据安装现场的可用水质,需要一个水净化步骤(例如,反渗透)来净化给水,防止系统中的结垢和电堆降解。给水泵(feed water pump)控制阳极循环回路中的水位。

大多数PEM电解系统都有额外的热交换器,用于水和气体冷却,例如,安装在冷凝水收集器(a condensate trap)前面。冷却装置为这些不同的热交换器提供冷却能量。

通常,在控制阀后安装作为氢气储气罐的缓冲器(buffer tank),以保证下游应用的恒定氢气流量。

氢气净化装置将气体净化至应用所需的纯度等级。通常,利用两级净化单元。在第一阶段中,剩余的氧和氢以催化方式生成水。在第二阶段中,通过例如在吸附塔(变压吸附[PSA])中除去水分,将氢气干燥至所需的露点。特别是,气体干燥是一个耗能的过程。需要干燥的氢气的部分流动以产生吸附柱,这导致所产生的氢气的损失。

02 PEM电解系统运行原理

在大气压条件下(atmospheric conditions)操作PEM电解电池是一个非常简单的过程。一旦阳极有水并且电池电压高于环境温度下的热中性电池电压,电极处就会产生氢气和氧气。然而,在相关技术的应用装置中,PEM电解系统在压力下运行,为后续应用提供压缩氢气和/或具有更高能量密度的氧气。

通过对氢气和/或氧气加压,可以消除对外部气体压缩机的需求,从而减少了能源需求。压缩功率只需要能够在系统压力下泵送液态水,这比将产品气体压缩到所需压力要小得多。出于这个原因,(高)加压EL系统的开发是制造商的重点研究对象,目的是进一步提高整体效率。

通常,PEM电解电池或电堆可以在平衡压力和“阳极到阴极”的压差下运行。在前一种情况下,电解电池的两侧在相同的压力下运行,该压力由氧气和氢气调节控制阀控制。

在后一种情况下,氢气侧在高压(HP)下工作,而氧气侧没有或只是轻微加压。差压操作需要完善的电堆设计,因为在这种模式下膜需要承受压差。

PEM电解系统(用于差压操作)优点:

投资成本降低,因为低压(LP)侧的部件不需要承受压缩(compression proof)。

产品气体的纯度更高,因为从LP侧的气体通过扩散和/或气体泄漏较低。

压力控制不太复杂,电堆能够耐受压力积聚和释放。

差压操作的缺点之一包括LP侧较高的气体流量,从而导致更大的水蒸汽质量分数(冷却,水回收和干燥的工作量更大)。此外,在电极处形成的较大气泡会增加质量传递受限的风险。

平衡压力操作在碱性电解槽中是众所周知的,这是一个经过充分验证的概念。但是,适当精确的压力控制具有挑战性。两个控制阀的高精度控制可以使两个半电池之间的压力差、波动很小。,但一旦控制不准,大的压力波动将会对膜造成机械应力。

03 PEM电解槽制造

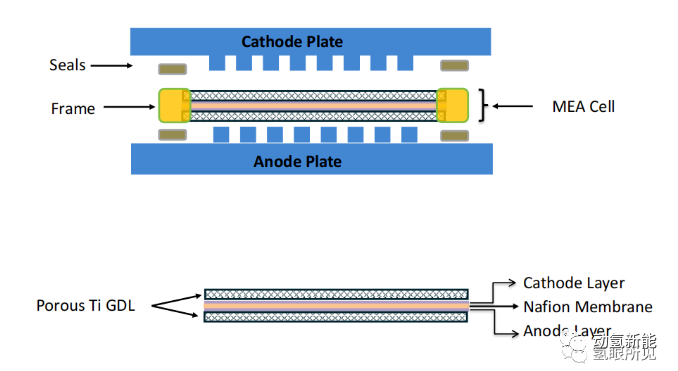

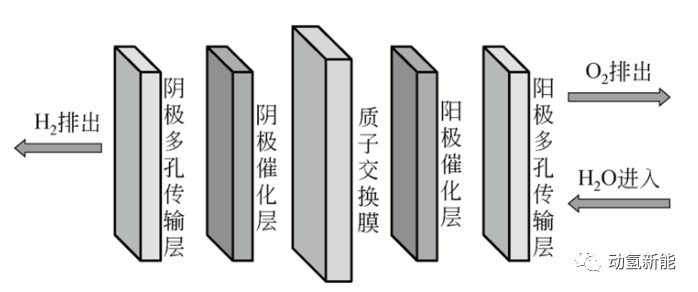

质子交换膜电解槽(PEM)是电-氢转换的重要装置,是氢储能、能源脱碳的关键技术路径。质子交换膜电解水制氢槽体主要由质子交换膜、阴阳极催化层、多孔集电器和双极板等构成。高温会促使材料加速老化,在电氢转换的过程中,产生的热量需要被及时地移除,以保持体系温度的稳定性,同时电解槽内温度分布应尽可能均匀。

PEM电解槽构成:

Cathode Plate:阴极板

Anode Plate:阳极板

frame:MEA框架

MEA Cell:膜电极组

Seals:密封构件

Porous Ti GDL:PTL或者钛毡扩散层(GDL)

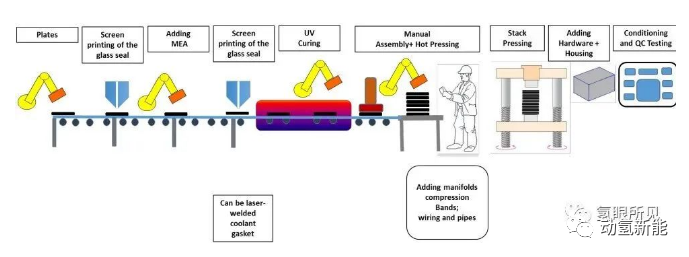

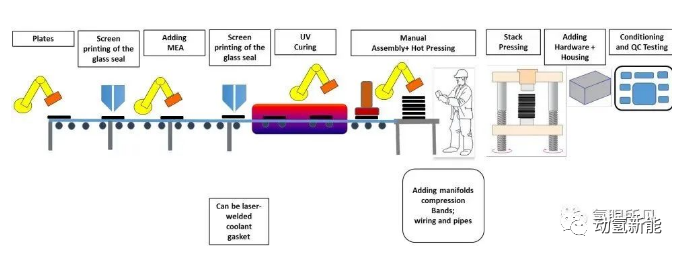

PEM电解槽制造流程简述

1)材料:双极板(阴极板,阳极板)、密封胶(PTFE/FKM/NBR)、膜电极等。

2)设备:机械手、传送带、丝网印刷机、UV炉、热压机、油压机、测试台。

3)工艺流程:双极板(阴极板,阳极板)—印刷密封胶—上膜电极—印刷密封胶—UV固化—人工堆叠和热压—压紧—安装外壳以及其他固件—调整和测试。

1.聚四氟乙烯(PTFE):具有优良的耐腐蚀性,能够承受强酸、强碱和高温的腐蚀,耐高压,耐磨损,是电解槽方钢跟槽壳处常用的密封材料之一。

2.氟橡胶(FKM):具有耐腐蚀、耐油、耐高温和高弹性的特性,能够在-20℃至200℃的环境下长期使用。可以用作电解槽方钢跟槽壳处的密封材料。

3.氯丁橡胶(NBR):具有优异的耐油性、耐热性和耐磨性,常用于电解槽方钢跟槽壳处的密封。

PEM水电解槽采用质子交换膜,隔绝电极两侧的气体,避免了碱性电解制氢隔膜气体易渗透的缺点。

在PEM电解槽的运行过程中,质子交换膜提供了只允许水分子、水合氢离子通过的传输通道,将质子从电解槽阳极输送到电解槽阴极,在电解槽内部形成离子传递的通路。PEM在PEM电解槽中具有以下三种作用:

1.作为固态电解质,将阳极反应产生的质子传导至阴极去参与阴极HER反应,为质子的传递提供通道。

2.隔绝阴极侧和阳极侧的反应产物(氢气和氧气),避免氢气和氧气的相互渗透。

3.为阴极侧和阳极侧的催化剂层提供物理支撑。

核心部件

膜电极(含工艺)、气体扩散层、双极板(阴极板,阳极板)、占据了PEM电解槽的90%的成本,而PEM的降本必须从这几个主要部件着手去改进。

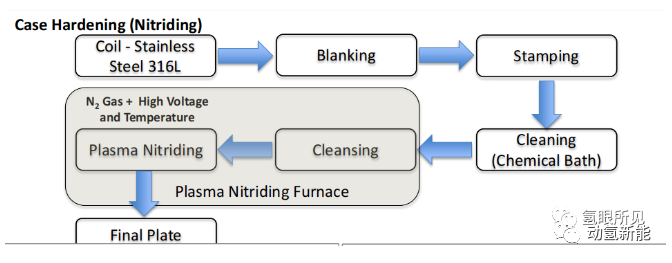

1)双极板(也叫BP)

双极板是PEM电解水制氢设备的核心零部件,主要作用有支撑扩散层、传导气体和冷却水(同时作为反应物)、传递电解电流和电堆产热的传导等。

1)材料:316不锈钢卷材(表面硬化过)。

2)设备:冲切下料机、冲压模具、等离子渗氮炉、化学清洁池、普通清洁池。

3)工艺流程:下料—冲压—化学清洁—普通清洁—表面等离子处理—成品。

2)膜电极(也叫MEA)

膜电极是 PEM 水电解池中电化学反应的场所。膜电极(membrane electrode assembly,MEA)是质子交换膜电池的核心组成成分。分别由质子交换膜(proton exchange membrane,PEM)、催化层(catalyst layer,CL)和扩散层(gas diffusion layer,GDL)三部分组成。

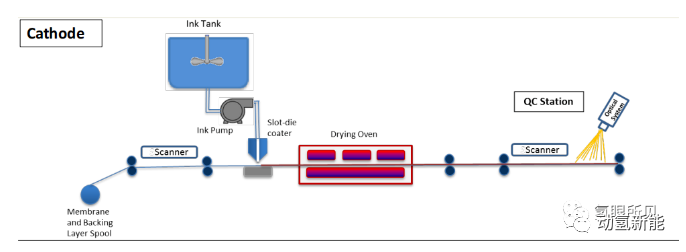

1.阴极(Cathode,也叫正极或者氧侧):

1)材料:带保护层的PEM膜、铂浆料。

2)设备:涂布机、干燥炉、扫描仪、视觉识别仪、传送带。

3)工艺流程:承接卷料—催化剂涂布—干燥固化—品质检查—下工序。

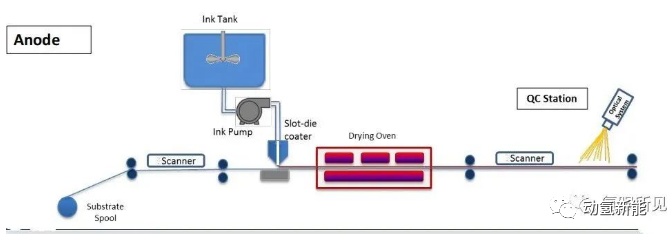

2.阳极(Anode,也叫负极或者氢侧、燃料侧):

1)材料:基层膜、阳极催化剂浆料(氧化铱、氧化钛等混合物)。

2)设备:涂布机、干燥炉、扫描仪、视觉识别仪、传送带。

3)工艺流程:承接PET薄膜卷料—涂布催化层、干燥固化—视觉系统品质检查—下工序。

3)气体扩散层(也叫做GDL层)

气体扩散层(GDL)是质子交换膜燃料电池的非常重要的组成部分,位于催化剂电极(CL)和双极板(BP)之间。它自身并不像CL层参与电化学反应,但却是燃料电池正常工作的非常重要的保证。

GDL的作用首先为氢氧反应气体提供到达CL的路径;第二个作用是为生成水提供排泄的路径;第三个作用是使CL和BP实现电气连接;第四个作用是帮助散掉一部分的热量;第五个作用是机械支撑MEA。

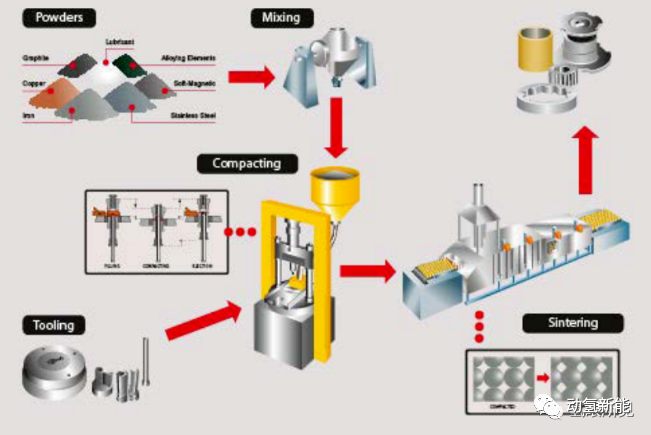

1、材料:铜、不锈钢、钼等多种金属粉末。

2、设备:粉末混合搅拌装置、金属粉末压实设备、工装模具、烧结装置。

3、工艺流程:承接金属粉末—搅拌混合—压实成型—烧结成毡。

说明:当前阳极采用钛毡居多;阴极采用碳毡居多。

需要指出的是,水电解槽产生的热量可通过阳极反应水移除,一定流量下,功率越高,下游温度升高越大。如果需要维持出口温度,需要进一步提高阳极水流量,这会造成阳极严重的水气冲刷,影响催化层的耐久性。为了增强热移除能力,控制电解槽平面内的温度差异,又避免增加阳极水流量,则常用的设计方式需要增加独立的冷却腔,承担热移除功能,这会增加电解槽及水电解制氢系统的复杂性和成本。

补充说明

四种电解槽的技术成熟度

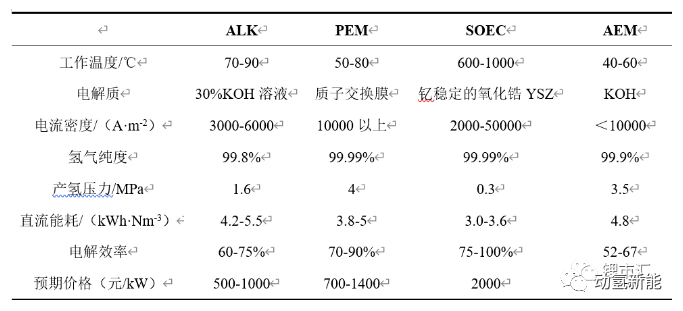

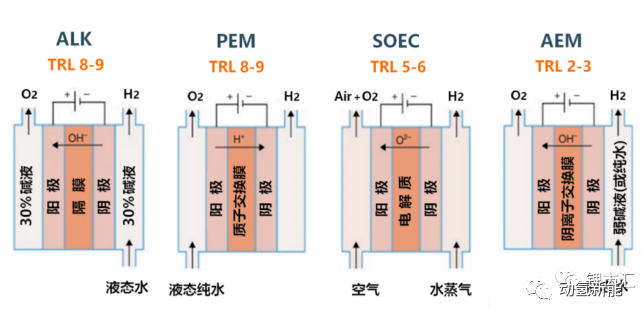

电解水制氢技术除了碱性电解水技术(ALK)和质子交换膜电解水技术(PEM),还有高温固体氧化物电解水技术(SOEC)和阴离子膜电解水技术(AEM)。

(1)ALK:碱性水电解是一种成熟的工业制氢工艺,产品可靠性高,价格便宜。氢气在电解池的阴极生成,并在阳极生成氧气。电解质是一种减水溶液,当逸出气体形成气泡时,有效离子电导率会降低;产生的气体也可能会减少电极反应的表面积,对电解池性能产生不利影响。

(2)PEM:PEM水电解槽是以固体质子交换膜PEM为电解质,以纯水为反应物,是质子交换膜燃料电池的逆反应。由于PEM电解质氢气渗透率较低,产生的氢气纯度高,仅需脱除水蒸气,工艺简单,安全性高;电解槽采用零间距结构,欧姆电阻较低,显著提高电解过程的整体效率,且体积更为紧凑;压力调控范围大,氢气输出压力可达数兆帕,适应快速变化的可再生能源电力输入。

(3)SOEC:SOEC电解槽是固体氧化物燃料电池的逆反应,在高温(700-850℃)下运行,动力学上的优势使其可使用廉价的镍电极。如利用工业生产中高品质的余热(比如能量输入为75%电能+25%水蒸气中的热能),SOEC的系统效率(LHV H2 to AC)有望达到85%,欧盟2030年的目标是达到90%。

(4)AEM:阴离子交换膜(AEM)电解槽的潜力在于将碱性电解槽的低成本与PEM的简单、高效相结合。该技术能使用非贵金属催化剂、无钛部件,并和PEM一样能在压差下运行,但是目前AEM膜存在化学、机械稳定性的问题,影响寿命曲线。而且AEM膜的传导性低,催化动力学慢和电极结构较差也影响着AEM的性能。性能的提升通常是通过调整膜的传导性,或通过添加支持性电解质(如KOH、NaHCO3)来实现,但这又会降低耐久性。在PEM中,OH-离子的传导速度要比H+质子慢三倍,因此AEM将面临更大的挑战,需要研制更薄或具有更高电荷密度的膜,同时对BOP辅助系统也提出了较高的要求。

表3 四种电解水制氢技术比较

资料来源:翌晶氢能、Enapter

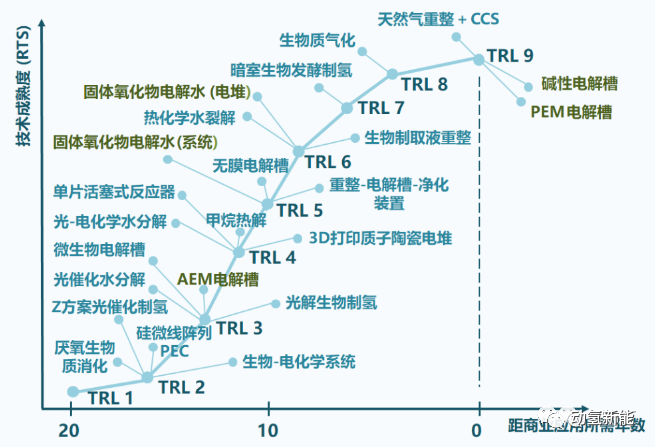

从技术成熟度 (TRL) 来看,以美国能源部2020年的划分:ALK、PEM、SOEC、AEM分别为8-9、8-9、5-6、2-3,欧盟2020年时对其SOEC的评估为TRL7,高于美国能源部的TRL5-6。也就是说,目前碱性和PEM都已经比较成熟,固体氧化物电解槽接近成熟,阴离子膜电解槽尚处于早期。

图3 电解槽主要技术路线

图片来源:中国节能协会氢能专业委员会

欧美在制氢技术上领先,并将PEM和SOEC电解水作为近期研发重点,生物质(Biomass)制氢作为中期目标。另外,美国能源部将直接利用太阳的光和热(光电催化)制氢作为长期研发战略。实际上,在我国,PEM制氢与碱性制氢的成熟度还有较大差距,SOEC与国际市场比也有差距,潮州三环陈烁烁博士说,如果把成熟度分为9级,中国的碱性电解应该可以达到9,PEM应该还是8,而SOEC在国外有一些投入运行的样机,所以欧洲可以认为他们达到7级,不过中国暂时还没有看见系统运行,所以,最多也还处于6级。

图4 美国能源部中长期制氢技术重点

图片来源:中国节能协会氢能专业委员会

电解水制氢膜电极制备工艺汇总

膜电极作为PEM水电解槽的核心部件,占据电解槽成本约20-25%。

膜电极一般由质子交换膜、阴阳极催化剂、阴阳极多孔传输层组成。其中,质子交换膜不仅传导质子,隔离氢气和氧气,还为催化剂提供支撑,其性能的好坏直接决定水电解槽的性能和使用寿命。膜电极中析氢、析氧电催化剂的制备及性能,对整个水电解制氢反应十分重要。多孔传输层位于催化层和双极板之间,作为水的供给和生成气体的排放通路以及电子的传输通路,直接影响水电解反应的浓差极化和欧姆极化。

膜电极结构示意图

国外大企业通常对膜电极的制备工艺进行保密,只对膜电极成品进行出口,无法知晓催化剂到底是怎么涂覆到隔膜上的?目前,国内各大高校、科研院所、电解槽企业在该方面的研究也热度不减,力争解决该技术难题,为实现电解水制氢设备的国产化做准备。

一、研究现状

现有阳极(析氧)催化剂:以铱Ir、钌Ru等少数贵金属或其氧化物为主,通常电解槽Ir 用量高于2 mg / cm2,价格高。

现有阴极(析氢)催化剂:以Pt、Pd 贵金属及其合金为主;处于强酸性工作环境,易发生腐蚀、团聚、流失等问题。

从主要研究主体来看,中科院广州能源所、清华大学、中科院长春应用化学所、中科院化学研究所,在膜电极制备工艺领域发表了较多高水平文章或布局了较多相关专利,而国内电解水制氢设备企业与上述科研院所开展合作研究也是目前的主流研究方式。

企业方面,鸿基创能作为质子交换膜燃料电池用膜电极的领先企业,在电解水制氢膜电极方面也已经开始多方面布局。

二、膜电极制备方法

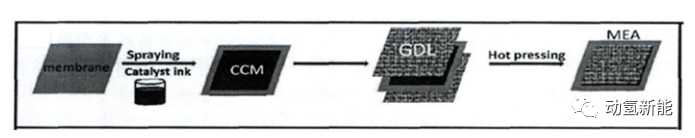

根据催化层支撑体的不同,膜电极制备方法分为 CCM法(catalyst coated on membrane)和CCS法(catalyst coated on membrane)。

目前,95%以上的膜电极制备工艺都是采用CCM法,具体是将催化剂活性组分直接涂覆在质子交换膜两侧,该法制备的催化剂利用率更高,能够大幅降低膜与催化层间的质子传递阻力;而CCS法是将催化剂活性组分直接涂覆在气体扩散层,实际采用较少。

无论是CCM法还是CCS法,最终的目的都是:提高催化剂利用率、提高微孔覆盖率、提高膜电极的结合力、避免膜的溶胀、减少贵金属的用量、降低界面电阻、实现大规模连续生产等。

接下来,主要对CCM法的主要制备工艺进行详细介绍。

三、CCM法的主要制备工艺

3.1 喷涂法

喷涂法制备膜电极工艺:通常是指将配置好的催化剂浆料置于喷涂设备(一般用喷笔或喷枪,其余空气压缩泵相连接,利用后者向喷枪提供高压)之中,利用喷枪的高压将液体催化剂浆料打散成雾状之后将其喷涂于质子交换膜上。

喷涂法制备膜电极的流程图

喷涂法是最常用的制备膜电极的方法,其优点较多,如:

1)喷涂液量易于控制,可根据情况随时做出调整;

2)喷涂路径灵活,可以自定义,便于控制催化层的参数,包括梯度、形状、图案等;

3)重复性好,由于超声喷涂一般自动化程度很高,喷涂过程几乎不需要人工干预,因此可以使得喷涂得到的膜电极重复性很好。

为了进一步提高喷涂法制备的膜电极的性能,在整个喷涂法的全流程中,可以做出如下改进:

1)对催化剂浆料中的粘结剂进行预处理;如:通过特定溶剂的溶解性与极性来调控Nafion构象,拓展催化剂与Nafion构建的三相界面;

2)对喷涂过程的工艺及设备进行改进;如:当分布喷涂无机金属化合物的溶液时,第一时间内喷溶液,第二时间内喷纯水,交替进行制备膜电极;或采用多喷头式的喷涂设备,将不同组分浆料单独分散,并经过超声雾化后同时喷涂;等等。

3)对喷涂后处理进行改进;如:在喷涂浆料后在高压电场中进行处理去除溶剂;或将浆料喷涂到PEM膜上后,用激光照射催化剂层,提高膜电极性能。

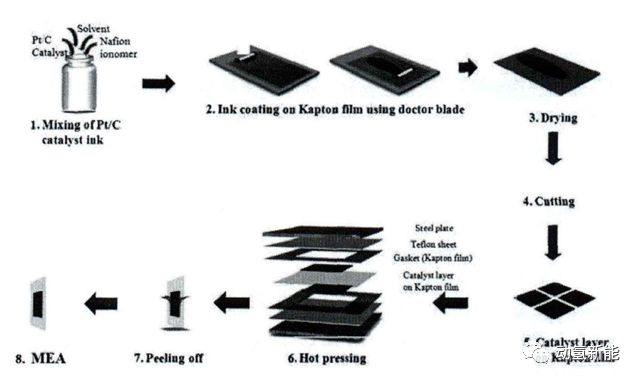

3.2 转印法

转印法通常是先将催化剂涂覆于空白衬底上将其烘干,再通过热压等方法将催化剂转移到质子交换膜上形成催化层,最后剥离衬底形成膜电极。

转印法制备膜电极流程图

衬底在转印法制备膜电极过程具有非常重要的作用,其应该具备以下特点:

1)对于催化剂浆料而言属于惰性材料,不能与催化剂发生反应;

2)能够确保在高温下不发生变化,即在热压将催化剂从衬底上转移到质子交换膜上时不能由于受热而变成对催化剂非惰性材料;

3)衬底的亲疏水性应该避免催化剂浆料形成团聚“微岛”;

4)价格应该尽可能的便宜。

基于以上特性,聚四氟乙烯(PTFE)和聚酰亚胺(Kapton)是转印法中常用的衬底。

对于采用转印法制备膜电极的全流程改进,主要可集中在:对转印模板的改进和对转印过程的改进,使得转印模板更加易于剥离,防止催化剂在转印过程中被污染,降低贵金属的用量,提高催化剂的利用率等。

如:将催化剂负载于转印模板时在真空吸附条件下进行,再将PEM膜置于两个模板中间,减少杂质混入,确保转印模板的平整度,保证转印至膜电极时环境的清洁度;或将第一、第二催化层转印与PEM膜复合,在PEM膜上复合一层保护膜,从而保护膜对质子交换膜起到支撑加强作用,防止PEM膜因失水收缩起皱。

喷涂法和转印法是CCM法中最常用的两种制备膜电极的方法,除此之外,还有以下10种特殊的制备方法,具体如下:

3.3 离子交换还原沉积法

华南理工大学提出,先将铂、铱金属离子沉积,再加入硼氢化钠还原析出,最后将膜电极重新质子化,使得催化层与膜结合牢固,制得的膜电极稳定性好。

3.4 狭缝涂布与转印结合

清华大学提出,通过狭缝挤出涂布依次构建膜电极的三层(阴极催化层、膜和阳极催化层)结构,降低三相界面电阻,避免隔膜使用。

3.5 化学还原法

Proton Energy Paino Inc公司提出,将Pt前体液体悬浮液直接沉积在PEM膜上,再进行化学还原,能够使催化剂与膜结合力强。

3.6 提拉滚压法

国网山西电力公司提出,将膜浸入催化剂溶液中,提拉、加热滚压,形成单、双侧涂布有催化剂层的聚合物膜,从而提高膜电极与催化剂的结合强度和涂布的均匀性。

3.7 原位生长法

大连理工大学提出,直接在PEM膜上水热生长纳米花状金属催化剂,再进行热压等,该方法制备的膜电极贵金属用量低,催化剂与膜结合牢固。

3.8 点阵打印法

中科院化学研究所提出,通过点阵打印的方式,将Pt/C浆料涂覆在膜上,得到图案化线条阵列,得到有序化的催化剂涂层有助于质子、电子传递,提高催化剂利用率。

3.9 电化学沉积法

中科院化学研究所还提出,在PEM膜上涂覆石墨烯底膜,电化学沉积催化剂得到膜电极,再把Nafion和异丙醇涂覆在膜表面,使得质子交换膜与催化剂界面明显改善,电沉积效率高。

3.10 静电纺丝法

中科院化学所和北京佳康尔公司联合提出,通过静电纺丝法将催化剂负载在PEM膜上,得到蓬松多孔的催化层,该方法原料易得,可实现连续化生产。

3.11 喷涂+转印法

西安泰金电化学公司提出,将阴极催化剂喷涂在膜上,阳极先负载在钛板上再转印至膜另一侧,并移除基底,能够增加贵金属催化剂与载体和水的三相接触界面面积。

3.12 直接热压法

大连化物所提出,将催化剂、质子导体聚合物粉末直接热压到PEM膜上,形成三合一组件,该方法简单,得到的膜电极性能良好。

四、小结

1、膜电极制备工艺以CCM法为主,其中,喷涂法和转印法为主流生产工艺;

2、膜电极制备工艺百花齐放,除主流生产工艺外,还有10余种特殊制备工艺,主要用于改进催化剂与膜的结合强度、最终提高催化剂的利用率。

3、电解槽设备中完全采用国产大规模生产的膜电极,还需要很长一段路要走。