PEM电解水制氢原理详解

总结:

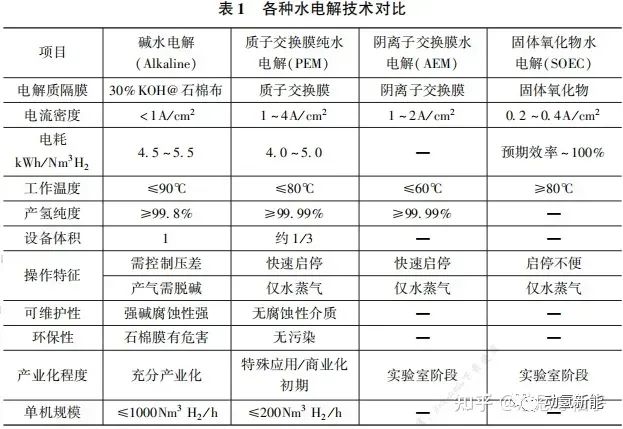

(1)碱性电解水制氢技术成熟,成本低,但效率低、性能差;但新一代阴离子交换膜技术可以克服这些缺点,技术还未商业化;

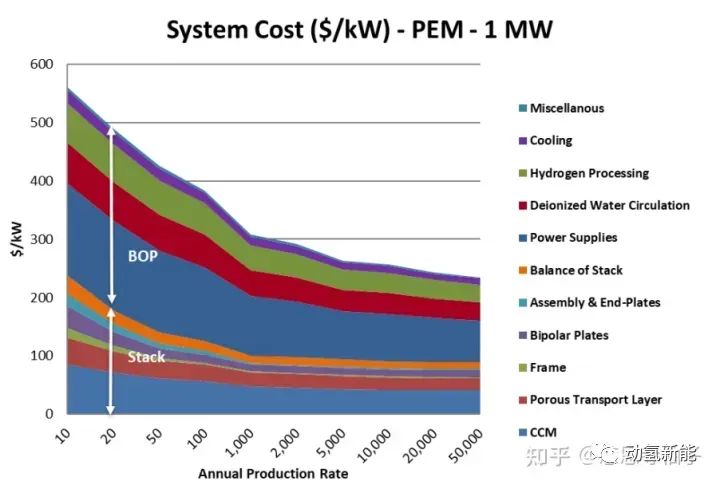

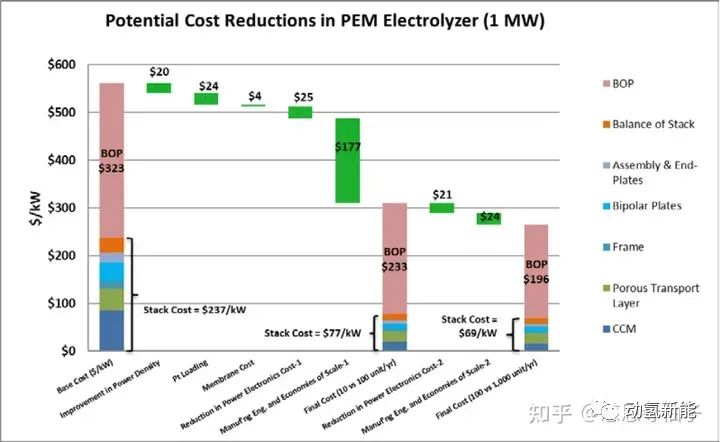

(2)质子交换膜制氢技术逐步产业化,安全性高,效率高、适应可再生源电力波动,但目前成本相对高;材料上与燃料电池类似,可以借助燃料电池规模化来降低成本。

01

电解水制氢技术简介

1.简介

随着清洁能源的利用规模逐渐加大,其间歇特性使得对储能的需求非常紧迫。氢能是比较好的一个桥梁,主要优势在于:一是氢-电通过PEM能够实现高效的转换,二是氢气具有比较高的能量密度,存储相对容易;三是氢气转换电能具有规模化应用潜力。

目前电解水制氢技术中,碱性电解水制氢(AWE)和质子交换膜电解水制氢(PEMWE)已逐步产业化,而高温固态氧化物制氢(SOEC)和碱性阴离子交换膜制氢(AEMWE)还在试验产品阶段。

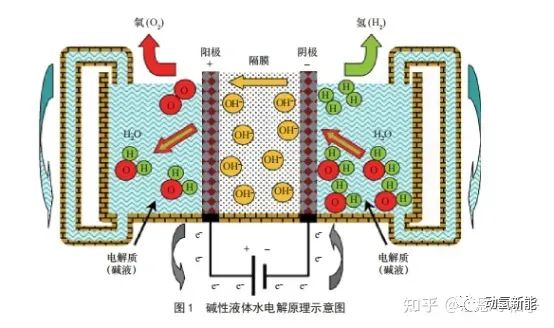

2. 碱性电解水制氢

技术成熟,以KON、NaOH水溶液为电解质(20wt-30wt%),隔膜采用石棉布或者聚砜等绝缘材料,镍基材料为电极,产氢纯度99%,需要进行脱碱雾处理。一般电密在0.25A/cm2左右,能耗5kWh/Nm3H2,效率通常在60%左右。(制氢成本对比下隆基李总的1.5元/Nm3H2)

局限1:隔膜为多孔材料,气体容易渗透,比较厚,电能损失较多;由于快速变载会造成两侧压力失衡,进而氢过多渗透造成爆炸风险,因此响应性很慢难以与风光供电紧密配合。

局限2:电流密度低,电解槽体积大,热容大,冷启动等温度响应受到限制;

案例: 兰州新区“液态太阳能燃料合成-二氧化碳加氢合成甲醇技术开发”项目,总装机10MW(相当于1万KW,火电目前都是100万kW以上)光伏,配套两台制氢能力为1000Nm3的电解槽。

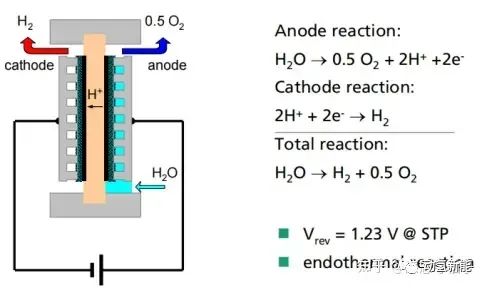

3. 质子交换膜电解水制氢

技术逐步产业化,采用质子交换膜替代了碱性电解槽中的石棉隔膜,可传导质子。

优点1: 同时质子交换膜绝缘、无孔隔绝气体,具有更好的安全性,产氢纯度高99.99%。

优点2:电流密度大2A/cm2, 体积小;能耗稍低4kWh/Nm3H2,压力调节裕度大,响应性好。

国外已有量产产品,国内产品还在起步阶段;目前主要的研究集中在电催化剂、膜电极和扩散层。

电催化剂研究:

PEM水电解包含阴极氢析出和阳极氧析出,商业化的阴极催化剂为Pt/C颗粒(类似燃料电池),催化剂容易衰减;在SPE水电解池中,由于在强酸性 (pH≈2) 与 1. 4 ~ 2. 0 V 高电位, 以 C 为载体的催化剂会因 C 的氧化而衰减, 而 Mn、 Co、 Ni 等过渡金属易溶蚀, 会粘附于膜上, 与膜中的磺酸根离子结合, 从而降低膜的传质能力。

析氧催化剂是个难点,目前研究集中在氧化铱IrO2-氧化钌RuO2上,通过合成贵金属合金将贵金属催化剂使用量降低 30%- 50% 。

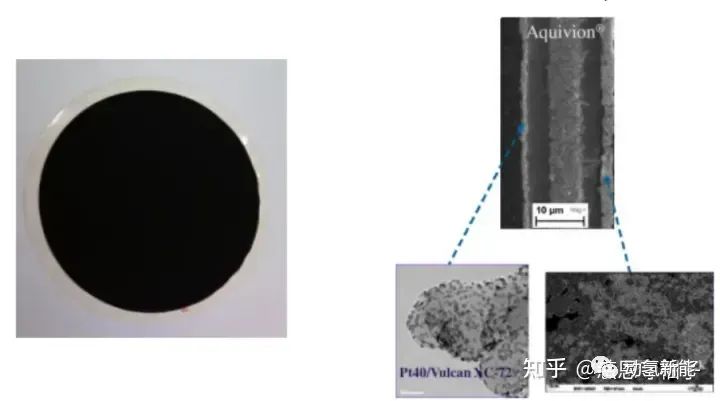

膜电极研究:

一般来说催化剂涂在质子交换膜上,膜电极制备方法、催化层结构、催化剂活性、浆料中Nafion含量及分散程度等对电解池宏观性能有重要影响。

目前有序化电极时热点。目前在催化剂、载体和浆料聚合物中水、电子、质子通道处于无序状态,通过对催化剂、载体、聚合物进行有序化设计,使得水、电子、质子通道更加高效畅通,是降低成本和提高能量密度的关键方法。

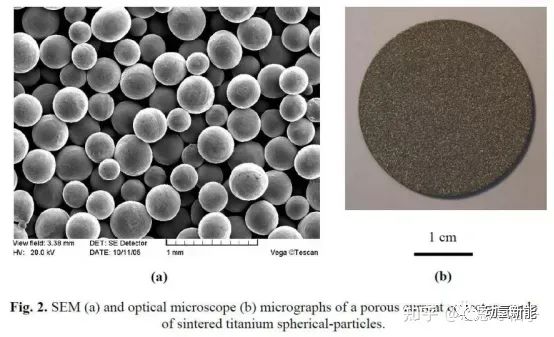

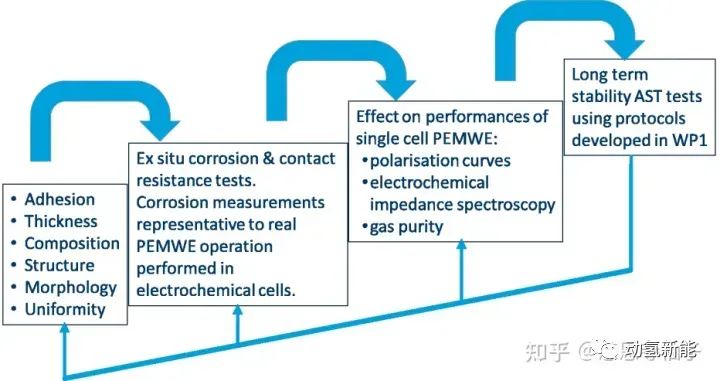

扩散层研究:

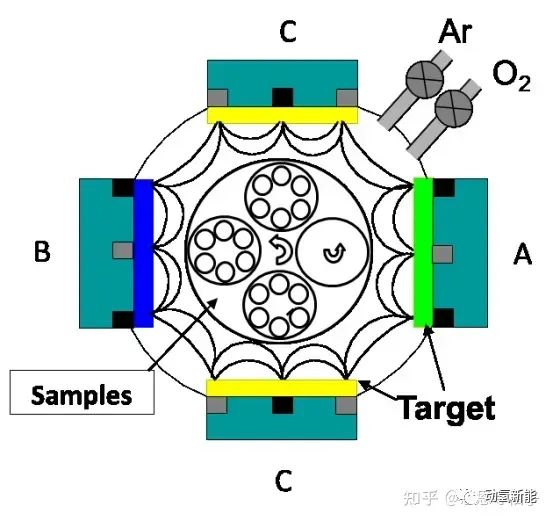

阳极扩散层用于O2、H2O传质,具有高电位和酸性的环境,需要抗腐蚀性好的涂层。通常基地采用多孔钛,多孔烧结钛板和钛纤维毡具有比较好的性能。钛板一般孔隙率30%,最低厚度0.6mm;钛毡孔隙率70%,最低厚度0.2mm,时常用的阳极扩散层材料。在钛毡表面涂贵金属合金提高抗腐蚀性,例如使用离子溅射涂20-150nm的铱,目前成本较高。

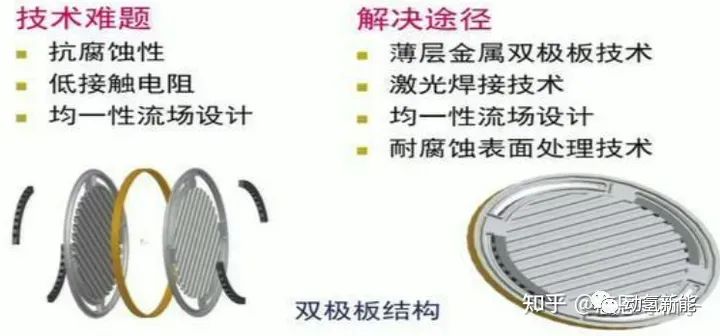

双极板

氢的一侧可以用不锈钢,氧的一侧一定要用钛板,而且要改性。

4. 固态氧化物电解水SOEC

实验室阶段。通常采用掺杂 8mol% 比例 Y2O3氧化钇的 ZrO3氧化锆作为电解质, 该电解质在 高温下可以实现阳离子的传输, 并且本身具有良好的热稳定性以及化学稳定性。

高温可以提高效率,但是材料容易衰减。

5. 阴离子交换膜电解水AEMWE

AEM 水电解技术结合了传统碱性液体电解质水电 解与 PEM 水电解的优点, 在碱性介质中可以使用 Ni、 Co、 Fe 等非贵金属催 化剂, 阴离子交换膜与质子交换膜优点类似, 同时可以避免使用碱性液体, 导致产物气污染。碱性体系避免了贵金属的大量使用, 设备成本相比 PEM 水电解池大幅降低。目前制约 AEM 水电解技术发展的主要障碍为阴离子交 换膜的性能问题, 阴离子交换膜热稳定性与化学稳定性较差, 阴离子传导能 力有限, 制约了 AEM 电解池的寿命与电解性能。

02

PEM电解槽结构及原理简介

简介:

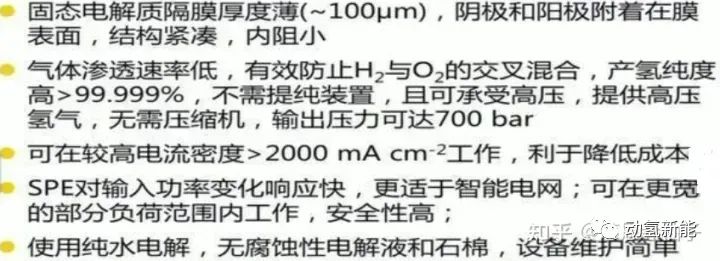

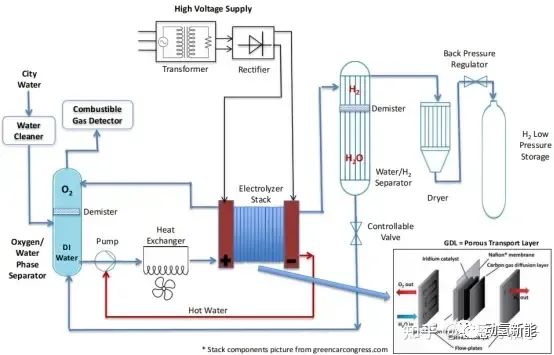

(1)PEM水电解槽采用质子交换膜,隔绝电极两侧的气体,避免了碱性电解制氢隔膜气体易渗透的缺点。

(2)设备主要包含PEM电解槽和BOP;

(3)目前成本较高;

PEMWE简介:

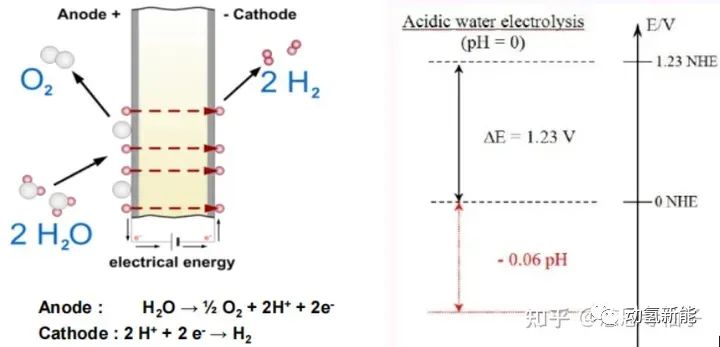

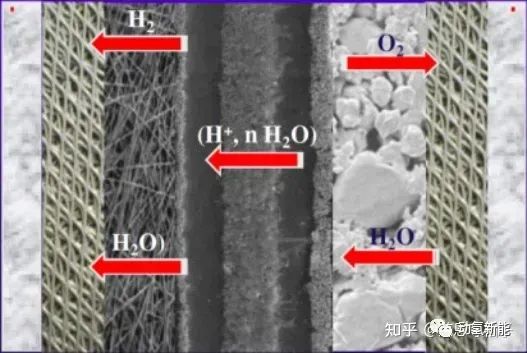

PEM水电解槽以固体质子交换膜PEM为电解质,以纯水为反应物。由于PEM电解质氢气渗透率较低,产生的氢气纯度高,仅需脱除水蒸气,工艺简单,安全性高;电解槽采用零间距结构,欧姆电阻较低,显著提高电解过程的整体效率,且体积更为紧凑;压力调控范围大,氢气输出压力可达数兆帕,适应快速变化的可再生能源电力输入。

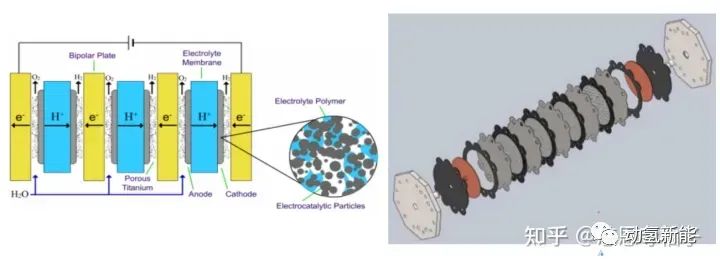

PEM电解槽原理

电解槽主要结构类似燃料电池电堆,分为膜电极、极板和气体扩散层。

PEM电解槽的阳极处于强酸性环境(pH≈2)、电解电压为1.4~2.0 V,多数非贵金属会腐蚀并可能与PEM中的磺酸根离子结合,进而降低PEM传导质子的能力。

2.催化剂

PEM 电解槽的电催化剂研究主要是Ir、Ru等贵金属/氧化物及其二元、三元合金/混合氧化物,以钛材料为载体的负载型催化剂。当前的阳极铱催化剂载量在1 mg/cm2量级,阴极Pt/C催化剂的Pt 载量约为0.4~0.6 mg/cm2 。意大利研究团队制备的 Ir0.7Ru0.3Ox 催化剂在阳极催化剂总载量为1.5 mg/cm2时,电解池性能可达3.2 A·cm–2@1.85 V。Giner公司研究团队制备出的 Ir0.38/WxTi1-xO2 催化剂在Ir载量为0.4 mg/cm2时的全电池性能达到2 A·cm–2@1.75V,Ir用量仅为传统电极的1/5。膜电极上的铂族催化剂总负载量应降低到0.125 mg/cm2。

Ru 的电催化析氧活性高于 Ir,但稳定性差;通过与 Ir 形成稳定合金可提高催化剂的活性与稳定性。中国科学院大连化学物理研究所制备的 Ir0.6Sn0.4 催化剂,在全电解池测试中的性能为 2 A·cm–2@1.82 V;IrSn 可形成稳定的固溶体结构,与 Sn 形成合金的过程提高了 Ir 的分散性,有助于降低 Ir 载量。

美国可再生能源国家实验室、Giner 公司合作研发了多种金属有机框架(MOF)材料催化剂,价格仅为传统催化剂的 1/20,其中 Co-MOFG-O 催化剂在 0.01 A/cm2 下的过电位为 1.644 V(vs. RHE),在半电池衰减实验中的性能优于传统 Ir 催化剂,但尚未开展全电池测试。

3.气体扩散层

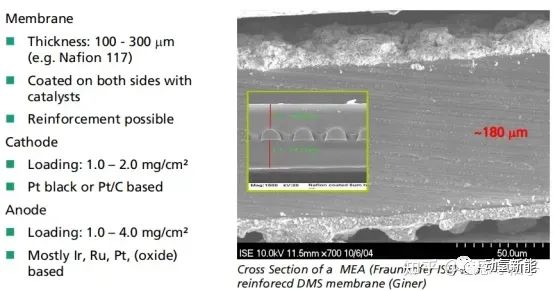

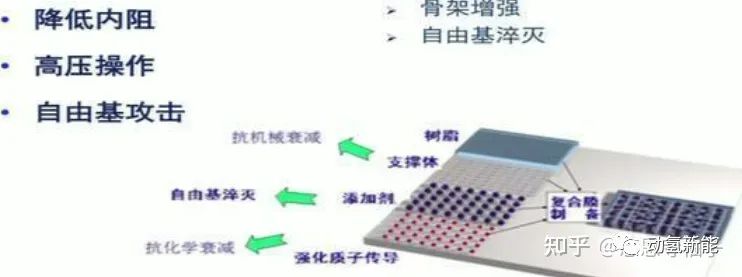

4. PEM及膜电极

PEM膜产品包括 杜邦公司 Nafion 系列膜、陶氏化学 Dow 系列膜、旭硝子株式会社 Flemion 系列膜、旭化成株式会社 Aciplex-S 系列膜、德山化学公司 Neosepta-F 等。Giner 公司研发的 DSMTM 膜已经规模化生产,相比 Nafion 膜具有更好的机械性能、更薄的厚度,在功率波动与启停机过程中的尺寸稳定性良好,实际电解池的应用性能较优。国产 PEM 产品在试用阶段。

PEM 电解水的阳极需要耐酸性环境腐蚀、耐高电位腐蚀,应具有合适的孔洞结构以便气体和水通过。受限于 PEM 电解水的反应条件,PEM 燃料电池中常用的膜电极材料(如碳材料)无法用于水电解阳极。3M 公司研发了纳米结构薄膜(NSTF)电极,阴阳两极分别采用 Ir、Pt 催化剂,载量均为 0.25 mg/cm2 ;在酸性环境及高电位条件下可以稳定工作,表面的棒状阵列结构有利于提高催化剂的表面分散性。Proton 公司采用直接喷雾沉积法来减少催化剂团聚现象,将载量 0.1 mg/cm2 的 Pt/C 和 Ir,载量 0.1 mg/cm2 的 IrO2 沉积在 Nafion117 膜上;单电解池的应用性能与传统高催化剂载量电解池相似(1.8 A·cm–2@2 V),在 2.3 V 电压下稳定工作 500 h。

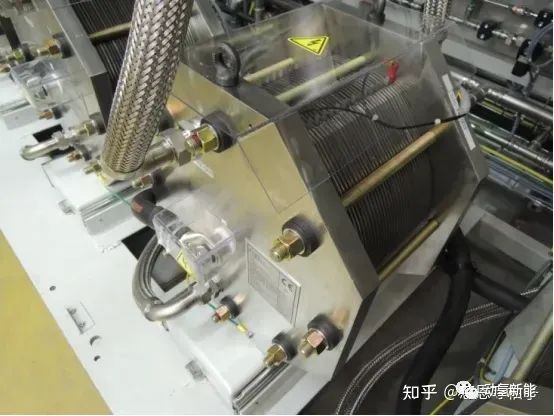

设备参数:

最左侧:PLC控制器和UPS;中间,两个仓电源控制,每个95kW,300A/350V ;

最右侧:4个PEM堆和两个分离罐;

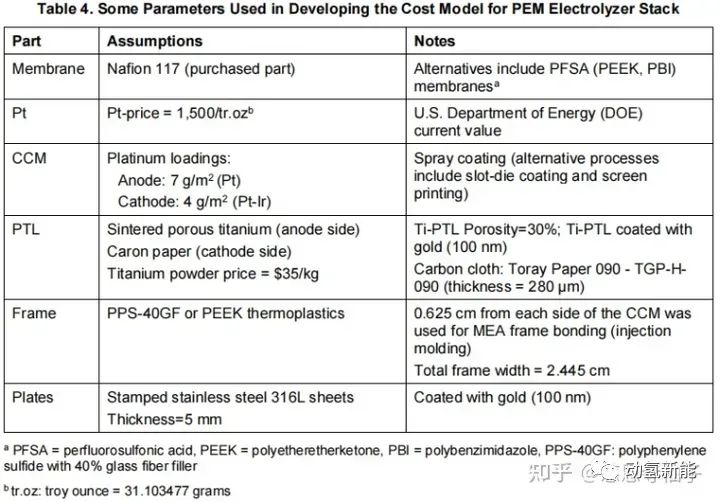

电解槽成本中,双极板约占48%,膜电极约占10%。当前PEM国际先进水平为:单电池性能为2 A·cm–2@2 V,总铂系催化剂载量为 2~3 mg/cm2 ,稳定运行时间为 6×104 ~8×104 h,制氢成本约为每千克氢气 3.7 美元。降低 PEM 电解槽成本的研究集中在以催化剂、PEM 为基础材料的膜电极,气体扩散层,双极板等核心组件。

03

电解水制氢技术简介

1.PEM制氢系统简介

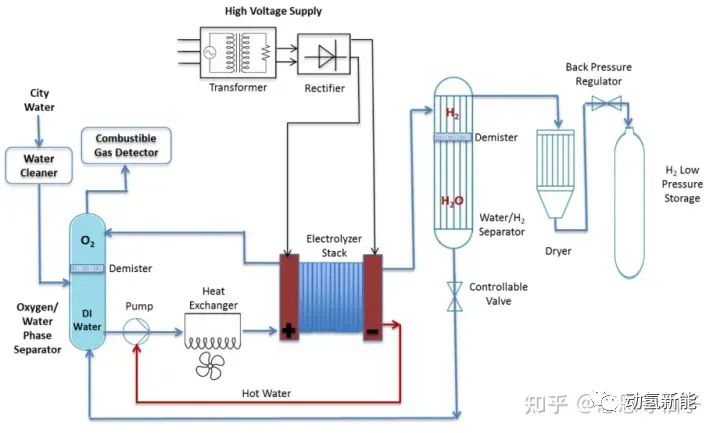

制氢系统一般分成4部分,水处理系统、气体处理系统、电解槽系统、电压转换系统。

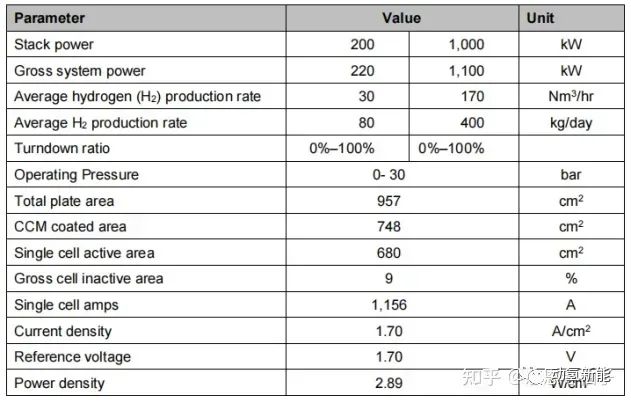

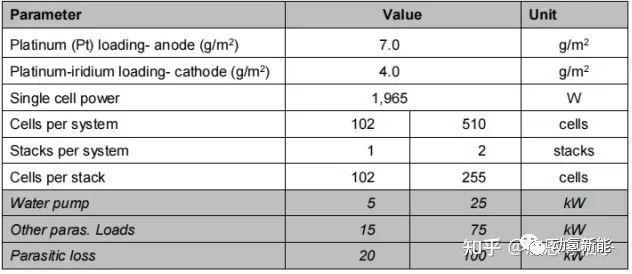

2. 兆瓦级制氢项目总结2018(NREL美国国家可再生能源实验室)电解槽规格

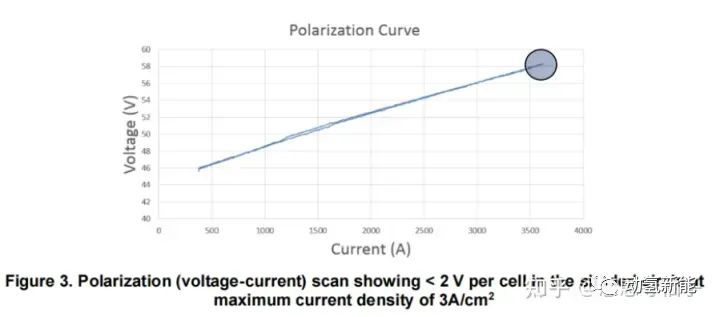

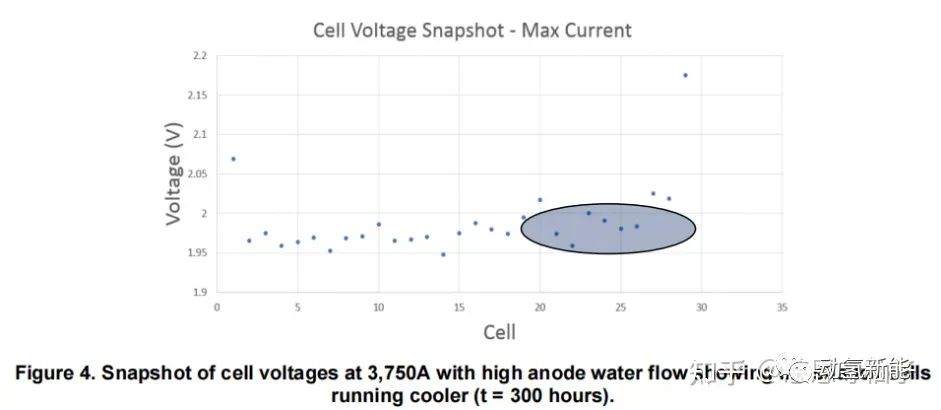

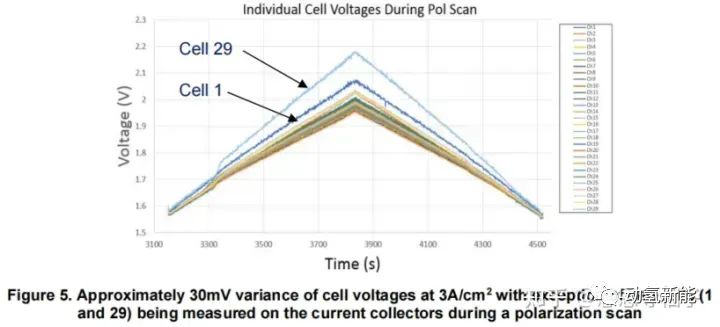

GinerELX的电解槽有三种,290cm2的用于150kW级别;1250cm2的用于1兆瓦级别,准备开发3000cm2用于5兆瓦以上级别。项目采用了225kW功率电解槽,由29组1250cm2活化面积的单电池组成,在需要的情况下可以增加到100组。操作压力40bar,操作温度70℃,额定电流3750A,电解槽结构简洁,可用叉车移动。

3. 系统性能及耐久性测试

集成完毕后进行操作测试,在0-3A/cm2电流循环变化下做5000h耐久测试,观察单片电压、氢渗透、氟化物等情况来分析寿命。

安装测试设施,包含必要的传感器、AC/DC逆变器、不锈钢纯水罐等。

(1)氟化物释放: < 6 ppb (3 samples; control 5, 10, and 15 ppb)

(2)单电池电压衰减:<0.5uV/h (8000h后);小于1uV/h(10000h后)

(3))氢渗透%H2 in O2: <10% LFL (Water from pressurized H2 phase separator drains into H2O/O2 reservoir