碳中和背景下的海水制氢路线

摘要

0 引言

自工业革命以来,无论是作为基础化学品还是能源,氢都在实现可持续能源经济的发展中发挥了重要作用[1,2]。近年来,随着制氢关键技术的不断发展,大量的氢气通过化石燃料重整、煤制氢、工业副产氢等形式产出,并进一步用于石油炼制、精细化工合成、汽车燃料和居民日常生活。然而,氢作为一种二次能源,并不是自然存在的,往往需要通过不同能量体系之间的转换才能产生,而这一过程总是伴随着大量的能量损失和污染物排放,且随着碳中和、碳达峰目标的提出,碳排放严重的传统制氢方式终将被高效清洁的新型制氢技术所替代。

电解水制氢作为生产绿氢最常见的方法之一,自1766年被亨利·卡文迪许发现以来便得到了广泛研究。如今,随着风能、太阳能等可再生能源以及商业电解水系统的迅速发展,可再生能源耦合水电解被认为是当下实现绿色氢经济的最佳途径。然而,在可再生电力成本逐渐下降的同时,大规模电解制氢所带来的水资源消耗问题却日益严重,且为了保证电解设备部件的使用寿命,无论是碱水电解槽还是质子交换膜(proton exchange membrane, PEM))电解槽均要求超高纯水进料[3,4],额外的前处理工艺无疑增加了淡水资源的损耗。基于此,海水电解制氢将是实现绿色氢经济的理想途径之一。海水占全球总水量的96%以上,不仅是非常宝贵的水资源,同时也蕴含着丰富的化学资源,合理开发利用海水资源有助于推进全球水资源短缺问题的解决以及海洋经济的发展。

近年来,海水电解制氢得到了广泛关注,尤其是在海水直接电解或光解水制氢领域。遗憾的是,大多数技术研究的性能远达不到工业应用的标准,这使得人们怀疑直接海水裂解技术是否真的具有可行性。当然这并不意味着该技术研究是不重要的,而是该技术在现阶段缺乏突破性的进展从而无法突破瓶颈以满足实际应用。因此,相比于海水直接电解制氢,海水淡化后电解可能是更好的选择,从资源配置的角度来看,其不仅可以消除人们对水资源短缺的过度担忧,还可以实现海水化学资源的充分利用。为促进海水制氢产业的规模化发展,加速“双碳”目标的实现,解决当下“氢从哪里来”的难题,本文基于海水直接电解制氢技术的研究进展,对比海水淡化后电解制氢以及海水资源综合利用所带来的经济效益,分析讨论目前实现绿色氢经济的可行性发展方法及应用技术,旨在为海水制氢科学研究以及产业发展提供参考。

1 海水直接电解制氢

海水直接电解的难题在于其高浓度的氯离子会在阳极上发生氯氧化反应,且氯离子的强腐蚀性会使得金属电极的耐久性大大降低[5,6],此外海水中还存在着大量的钙镁离子以及其他不溶物,这些物质在电解过程中会附着在电极表面堵塞催化活性位点,使催化剂迅速失活。同时,海水中的复杂成分也会在电解过程中产生协同效应影响催化剂的活性以及稳定性。关于海水直接电解的研究近年来以高选择性、高稳定性、高活性催化剂的设计合成为主,添加抗腐蚀剂调控电解液和阳极耦合无氯反应也是研究热点之一。

1.1 设计抗腐蚀催化剂

强腐蚀性是抑制海水电解制氢的主要难题之一,如何实现电极的抗腐蚀以及高选择性析氧是催化剂设计的首要前提[7,8]。以铂为代表的贵金属具有优良的析氢活性以及稳定性,然而价格及储量限制了其大规模应用。近年来的研究以非金属掺杂过渡金属催化剂为主,其在活化阶段易发生催化剂组分的重构,使得其本征活性增强并生成抗腐蚀的保护层以降低金属基底的腐蚀速率。KUANG等通过设计合成多层核壳结构NiFe/NiSx-Ni催化剂[9],在阳极活化过程中NiSx中间层原位重构生成大量的硫酸根离子插层,通过同种电荷相斥作用抑制氯离子进入电极内部腐蚀电极,测试结果表明NiSx中间层的原位重构是催化剂稳定性提升的主要原因。LI等合成了一种三元金属磷化物催化剂[10],在阳极活化过程中NiCoFeP在电极表面会形成磷酸盐抑制氯离子的吸附。HUNG等报道了一种硒化物催化剂[11],在活化过程中Se-NiFe-LDH在体系内会原位生成硒酸根离子排斥氯离子。YU等通过逐步合成法在泡沫镍上负载了自支撑NiMoN@NiFeN催化剂[12],活化过程中其表面的NiFeN组分原位重构生成非晶相NiFe双氢氧化物,大大提高了催化剂的抗腐蚀性能。AMOL等通过热处理在催化剂表面原位生成石墨烯界面层[13],有效屏蔽了氯离子的进攻。尽管已有多种抗腐蚀催化剂被报道,但其性能离商业化应用仍有不小距离,其主要原因为天然海水的组分复杂,多样化的离子和细菌等微生物亦会影响电催化剂的性能。此外,设计抗腐蚀界面层虽可有效屏蔽氯离子,但也会增加氢氧根离子的传质阻力,从而降低体系的催化活性,如何在不降低催化活性的前提下有效隔绝氯离子将是未来的研究重点。表1列出了几种具有代表性的抗腐蚀催化剂。

表1 几种代表性的抗腐蚀催化剂

Table 1

| 催化剂 | 载体 | 电活性 | 耐久性/h | 抗腐蚀机制 | 参考文献 |

| NiFe/NiSx-Ni | 泡沫镍 | η400=300 | 1000 | SO42-静电相斥作用 | [9] |

| NiCoFeP | 泡沫镍 | η100=272 | 100 | PO43-静电相斥作用 | [10] |

| Se-NiFe-LDH | 泡沫镍铁 | η100=200 | 250 | SeOx2-静电相斥作用 | [11] |

| NiMoN@NiFeN | 泡沫镍 | η500=369 | 100 | 非晶相氢氧化物 | [12] |

| GO@Fe@Ni-Co@NF | 泡沫镍 | η500=303 | 378 | 石墨烯离子选择性渗透作用 | [13] |

| NiFeB | 镍铁箔片 | η500=400 | 100 | BO2-静电相斥作用 | [14] |

| B-Co2Fe-LDH | 泡沫镍 | η500=376 | 100 | 氧空位-非晶相结构 | [15] |

| S-(Ni,Fe)OOH | 泡沫镍 | η500=398 | 100 | 非晶相结构 | [16] |

| Fe-Ni(OH)2/Ni3S2 | 泡沫镍 | η100=320 | 27 | SO42-静电相斥作用 | [17] |

| CoPx@FeOOH | 泡沫镍 | η500=337 | 80 | CoPx电负性排斥作用 | [18] |

注:η400=300为400 mA/cm2电流密度下的过电位为300 mV。

1.2 抗腐蚀添加剂

长期以来,研究人员的重点是如何提高电极自身的抗腐蚀性能,从而忽略了对电解液的调控。商用碱水电解槽通常采用添加强氧化剂(如五氧化二钒、重铬酸钾等)的方法来增加电极的表面活性,从而降低反应过电位达到节能的目的。最近的一项研究表明,通过在电解液中添加抗腐蚀剂,可以有效提高电极的稳定性。MA等发现将硫酸钠加入到碱性海水电解槽中[19],二价硫酸根离子更倾向于吸附在电极表面,即使其浓度远低于天然海水中的氯离子浓度。得益于氢氧根与泡沫镍网表面的氢键作用力,硫酸盐的加入并不会影响氢氧根离子在阳极表面的扩散。因此,在不降低催化剂活性的同时将其稳定性提高了5倍。然而,该现象的机理仍有待考究,且论文实验缺乏对硫酸盐投入量以及其他无机盐阴离子的评价,硫酸根离子的吸附行为是否与其浓度有关,氢键作用力是否会受到体系其他离子浓度变化以及载体材料的影响,以及对碳酸盐、硝酸盐、磷酸盐等是否具有普适性。

1.3 阳极耦合无氯反应

根据水的电解原理,高能耗的本质是由于其具有较大的热力学电势以及缓慢的多电子反应动力学,虽然近年来各类用于海水电解的高活性催化剂被大量报道,但是在商业电流密度下其电解水的电压基本远超1.72 V,这不仅会消耗大量的电能,同时也会使得氯离子氧化。因此,各类低电势的阳极反应耦合无氯混合海水电解体系被提出,如水合肼、尿素、甲醇、硫化物和糠醛氧化反应等,如表2所示。SUN等通过解耦全解水反应[20],在阳极耦合水合肼氧化反应,在降低电解电势的同时避免了氯离子在阳极氧化,大大提高了体系的耐腐蚀性。XIANG等通过在阳极耦合甲醇氧化反应[21],使得电解槽得以在低电压条件下运行,抑制了氯离子的氧化,同时生成了高附加值产品甲酸酯。阳极耦合无氯反应是一种优良的海水制氢方法,其在废水处理方面的应用也得到了广泛研究,然而由于其应用场合有限,其大规模发展仍有待考究。

表2 可替代的阳极反应

Table 2

| 反应物 | 反应式 | 电极电势(vs.RHE)/ V | 电流密度/(mA·cm-2) | 小室电压/ V | 参考文献 |

| 水合肼 | N2H4+4OH-=N2+4H2O+4e- | -0.33 | 500 | 0.7 | [20] |

| 甲醇 | CH3OH+5OH-=HCOO-+4H2O+4e- | 0.1 | 10 | 0.56 | [21] |

| 乙醇 | C2H5OH+5OH-=CH3COO-+4H2O+4e- | 0.12 | 10 | 0.62 | [22] |

| 尿素 | (CO(NH2)2+6OH-=N2+5H2O+CO2+6e- | 0.37 | 10 | 1.37 | [23] |

| 胺 | R-CH2-NH2+4OH-=R-CN+4H2O+4e- | — | 20 | 1.49 | [24] |

| 苯甲醇 | C7H7OH+5OH-=C6H5COO-+4H2O+4e- | 0.48 | 100 | 1.35 | [25] |

除了电催化水裂解制氢,光催化也被证明是一种将太阳能转化为氢能的有效方法。分析表明,当通过光催化剂驱动水分解的能量转换效率达到5%~10%时,太阳能制氢是具有经济可行性的。与纯水相比海水的高盐度会使催化剂失活或引发副反应,溶液中各种离子的协同作用会大大降低其活性及稳定性,近年来的研究多以氧化钛基材料等为主。然而,目前该过程的效率往往低于1%,为了加速实现太阳能转氢的大规模应用,开发高效光催化整体水裂解系统是当下的研究热点。

2 海水淡化后电解制氢

2.1 海水淡化的经济效益

电解制氢耗水按用途可分为进料水和冷却循环水,而进料水往往需要很高的纯度以保障设备的使用寿命,这意味着即使是天然淡水作为原料,也需要额外的净化系统对其进行预处理。最近的研究结果表明,海水淡化所消耗的能量仅占水电解消耗的0.7%[5],这表明海水淡化所投入的成本(如表3所示)在整个制氢流程中是微不足道的。此外,随着沿海城市经济的快速发展和人口的增长,对淡水的需求急剧增加,无论是用于电解还是日常生活,长距离运输淡水的成本相比于海水淡化不一定有明显优势。沿海城市海水资源丰富,但往往淡水资源匮乏,通过海水淡化是解决其淡水资源短缺的理想途径。以反渗透、多级闪蒸、多效蒸馏等方法为主的海水淡化技术已基本成熟,但其工艺技术的优化以及对新材料的探索依然是当前的研究热点。另一方面,随着可再生能源的迅速发展,内陆以及近海资源逐渐饱和化,在能源转型的压力推动下,漂浮式风机等新兴技术应运而生,风力发电等新能源逐渐由近海向深海扩张。深远海域虽然具有更好的风资源,且不容易引起运输、养殖等冲突,但海上电力系统的薄弱以及微小的用电负荷却无法满足大容量风厂的电力传输,远距离电力输送是否具有足够的经济性?而电解制氢只有在可再生电力足够廉价的前提下才具备吸引力。虽然可再生能源耦合水电解制氢在技术上不是唯一的方法,但在碳达峰、碳中和的宏伟目标下,它是制备绿氢的最佳选择[26,27]。

表3 典型的海水淡化工程主要经济数据分析

Table 3

| 项目 | 反渗透 | 多级闪蒸 | 多效蒸馏 |

| 生产规模/ (t·d-1) | 1 000 | 1 000 | 1 000 |

| 单位投资/[元·(t·d-1)-1] | 7 000 | 10 000 | 8 000 |

| 造水比 | — | 8 | 12 |

| 低压蒸汽需求/ MPa | — | 0.25~0.3 | 0.25~0.3 |

| 电能消耗/(kW·h·t-1) | 5 | 4 | 1.8 |

| 蒸汽消耗/(m3·t-1) | — | 0.125 | 0.083 |

| 膜更换率 | 20% | — | — |

| 化学药物消耗/(元·t-1) | 0.25 | 0.2 | 0.2 |

| 人工费用/(元·t-1) | 0.25 | 0.2 | 0.2 |

| 产品水质/(mg·L-1) | 300 | 5 | 5 |

| 推销成本/(元·t-1) | 1.76 | 2.51 | 2.01 |

| 运维成本/(元·t-1) | 1.9 | 3.6 | 2.27 |

| 总水成本/(元·t-1) | 3.66 | 6.11 | 4.28 |

| 生产规模/ (t·d-1) | 1 000 | 1 000 | 1 000 |

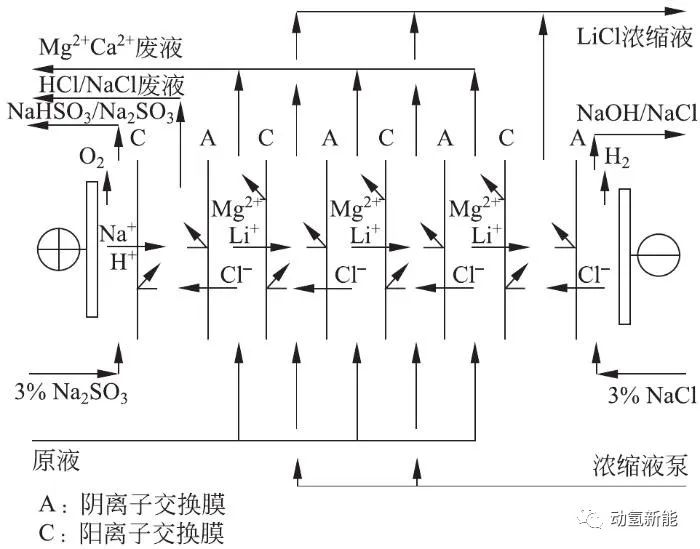

2.2 浓盐水的经济价值

天然海水中的许多离子也是重要的基本化学物质,海水淡化后的副产品是浓度更高的含盐水,这些浓盐水的处理方式往往是直接排放或是注入深井,而这都会严重污染周围的水质或土壤环境。因此,如何有效利用废弃盐水是相当重要的。按含盐量3.5%计算,地球上的海水大约蕴含5×1016 t矿物资源,远多于已知的陆地矿藏,如果这些矿物质能够得到合理的回收利用,不仅可以降低水处理成本,还可以解决浓盐水排放带来的污染问题。尽管天然海水中大多数元素的浓度很低,但海水淡化后的浓盐水无疑降低了提取难度。随着工业革命的到来,海水淡化技术和海水化工资源利用技术有了长足的发展,尽管从海水中提取矿物资源的可行性近年来一直备受争议,但研究表明该方法是具有经济价值的,且符合当下可持续发展的路线。按照传统方法,海水中较高浓度的离子通常是利用太阳能自然蒸发提取,但反渗透、电渗析、离子交换等多种技术如今也得到了广泛应用[28]。工业上常以氯化物、碳酸盐和硫酸盐等形式提取海水中浓度最高的金属钠离子、镁离子、钙离子和钾离子,溴离子常用空气吹出法提取,锂、铀等微量元素则采用选择性吸附法提取,它们通常具有更大的工业经济价值。氯化钠是海水中矿物质的主要成分,其应用广泛,除了作为食盐,60%的氯化钠都用于工业生产,据统计每年全球大约有3亿t的食盐产出。锂作为新能源汽车的电池动力原料,近年来备受关注,市场的高速增长激发了全球范围的提锂新技术研发,如图1所示的电渗析提锂技术,使得传统提锂技术的成本高、效率低难题逐渐被解决并开始进入工业化之路。随着海水淡化技术和海水化工资源利用生产规模的不断扩大,各种新技术层出不穷,产品朝着多元化、高价值的方向发展,不仅解决了淡水资源短缺的问题,也促进了全球海水资源的可持续发展。

图1

图1 电渗析提锂示意图

Fig.1 Schematic illustration of lithium extraction by electrodialysis

3 碳中和背景下的海水制氢路线

在过去的几十年中,全球二氧化碳排放量呈急剧上升趋势,根据国际能源署的预测,到2040年二氧化碳的排放量将超过360亿t。氢能作为低碳时代的最佳能源选择,其发展热潮仍在世界范围内传播,尽管如此,大多数工业化国家依然更倾向于使用廉价的化石燃料,氢能的高成本限制了其在短时间内大规模替代传统化石能源的潜力。而发达国家的基础设施已基本实现了电气化,这意味着可再生能源可取代火力发电满足社会需求,但其间歇性却必须通过储能系统进行调节。可再生能源耦合海水直接电解制氢技术被认为是迈向无碳未来的理想途径,但其规模化发展的可行性尚停留在技术研发和验证阶段。而海水淡化技术已相对成熟,合理运用海水资源提取技术,不仅降低了系统的综合成本,也大大提高了资源的充分利用效率。

海上分布式制氢平台可作为能源的长期储存或精细化学品的生产场所,如氨和甲醇以及其他的碳氢化合物,在解决深远海可再生电力消纳的同时,将绿色能源与化工生产系统紧密结合[29,30,31,32]。此外,氢能可以通过燃料电池进行电化学转化,以平衡多余的电力或注入到燃气管网作为燃料进行持续供应。海水淡化制氢的未来发展取决于综合成本以及社会对绿氢产量的实际需求,现阶段的氢气依旧以化工副产氢为主,通常大部分的工业用氢对纯度要求并不严格,仅仅只有小部分的氢气通过变压吸附等方法被提纯,以能源形式用于燃料电池汽车交通运输,而其中的杂质对燃料电池往往是不利的。大规模的海水淡化电解制氢成本目前较其他生产方法相比没有竞争力,但随着海上风电的成本逐渐下降,以及围绕氢能的“制、储、输、用”四个环节发展产业链技术装备的进步,其终将替代传统的高碳排放制氢方法。

随着风力、光伏发电向深远海发展,单个电场的装机容量越来越大,从以往的陆上50 MW规模,逐渐扩展到300、400 MW甚至600 MW的水平。由于海上无法长距离架设输电杆塔,只能采用特高压电缆传输(如图2所示),如果使用交流电,会因为电缆的电容问题严重限制输电容量和距离。如220 kV交流海底电缆输电,在300 MW水平上的输电距离上限约为80 km,使得深远海的新能源电力无法输送至陆地。现阶段发展的柔性直流输电系统,可以解决海缆电容的问题,甚至能解决大功率传输的问题,但是目前换流阀大量采用的绝缘栅双极型晶体管((insulated gate bipolar transistor, IGBT)等电力电子元件价格还比较昂贵,运行可靠性还需要时间的检验。因此,深远海可再生电力就地制氢、制绿氨等或是未来新能源利用的理想发展模式。

图

图2 陆上架空输电与海底三芯光电复合缆

Fig.2 Land overhead power transmission and submarine three-core photoelectric composite cable

4 结论

长期以来,电解水制氢在经济层面上被认为是不可行的,无论是从电力消耗还是从水资源消耗角度出发,其都无法与现有化石燃料制氢方法相比。然而,随着能源短缺和环境污染的挑战快速增长,寻求可持续的发展方式已刻不容缓。结合目前可再生能源与海水淡化技术的实际发展,我们认为可再生能源结合海水淡化后电解和海水化学资源利用是理想的投资方案之一,海水直接电解技术虽是最理想的制氢方案,但其工业化推广仍需要革命性的突破,过多的专注于海水直接电解技术不是当下的理想投资,毕竟技术进步与其经济性都是相当重要的。海洋是未来可持续发展之希望,实施海水开源替代战略,提高海水资源利用效率是加快实现碳达峰/碳中和目标的重要举措。